更新日 2004年04月17日

シリコーン ゴムによる型取りテク 豆知識

原型を粘土に埋める

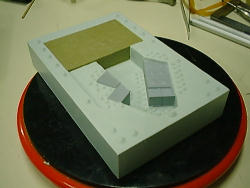

「型を割る(パーティング処理)」ために 原型を粘土に埋めます

粘土台は 出来る限り平面に作るのが ズレや漏れを防ぐ効果があります

割り型が傾斜していると 型を合わせて圧力をかけた時にズレます

原型を綺麗に繊細に作る人でも、粘土埋めは 小汚かったりします

写真の物は 撮影のために特別に綺麗に仕上げた訳ではなくて 何時もの事また、「キャビ/コア」を 予め決めておきます

完成したゴム型に ウレタン樹脂を注型して、ウレタン硬化後にゴム型を開く時に 成型品が剥がれる側と食付く側を設定するのです

粘土の上に流す ゴム型は 原型が 食付く側としておけば 後の 粘土を剥がす作業の際に ゴム型から 原型が外れてしまう事故も防げますなお、右の写真のパーツのように 薄い平面的な原型だと、ついつい原型を 粘土に指で押し込んで 粘土埋めしがちですが 粘土を剥がす作業の際に 粘土に貼り付きます

薄い平面的な原型でも いったん粘土に穴を掘り、そこへ原型を納めます

次

↓

ダボ穴を打つ

「ズレ止め」として ダボ穴を 粘土に打ちます

未熟者は 「ズレ止め」を強固にしようと ダボ穴を 深くします…無意味どころか逆効果です

固い金属で出来ている金型とは異なり、ゴム型のゴムは 弾力があります

ダボ穴が深いということは 凹部のゴムが深いだけならず、凸部のゴムが長い事を示します

ゴムが長いという事は 曲がり易いということです

剛性の無いゴムのダボで 強固にするには 浅く しかしくっきりと ダボ穴を 粘土に打つ事なのですあと、無意味に沢山のダボ穴を 粘土全面に打つ人もいますが 生産時の発熱や溶剤による膨張で ゴム型が変形してきた時に 全面にダボ穴があると かえって型の合わせが悪くなります

ダボ穴は 最小限の数を的確な場所に打つ必要があります

次

↓

型枠に入れ、シリコーンゴムを流す

(画像無し、詳細省略)

次

↓

シリコーンゴムが固まったら 粘土を剥がす

粘土を剥がす作業では 半面のゴム型を 平面に置き、粘土を湾曲させて剥がします

間違っても 半面のゴム型を 湾曲させてはいけません、ゴム型から 原型が外れてしまう事故につながります

次

↓

ゴミを取り除き整備する

剥がれずに残った粘土のゴミを 爪楊枝等で゜ 取り除きます

次

↓

ゴム/ゴム離型処理して、枠に入れる

私の場合、ゴム/ゴム離型処理は ワセリンを溶剤に溶いたものをスプレーしています

型枠は 写真のように臍を切った板を寸法別に 何種類か組み合わせます

寸法の規格に合わないものは スチレンボードで その都度作ります

次

↓

続きは またの機会に…