Excelでエンジン燃焼圧解析ができるXCOMBがアドイン方式から

Excelマクロ方式に変わり製品名もXCOMB-Macroと改名されました.

XCOMBが登録されたExcelワークブックでXCOMBマクロにより筒内圧の統計解析、燃焼圧解析ができます。

画面操作や機能は

旧XCOMB_Addinと同一です.

―改変の理由

・アドイン方式では既存のアドインのインストール環境やExcelバージョンの影響により長いExcel起動時間を要したり

動作が不安定になるなどの問題が生じることがあります. 、そこで多様なPC環境で安定してXCOMを使用いただくことを

目的にこれらの問題が生じないマクロ方式に改変しました.

<確認済の動作環境>

◆ OS: Windows10およびそれ以前のMS-Windowsシステム

◆ Excelバージョン: Excel 32bitに加え64bitバージョンでも動作可能.

但しXCOMBではExcelソルバを使用するので、先にExcelで 『ソルバアドイン』 が正しく動作することを確認ください.

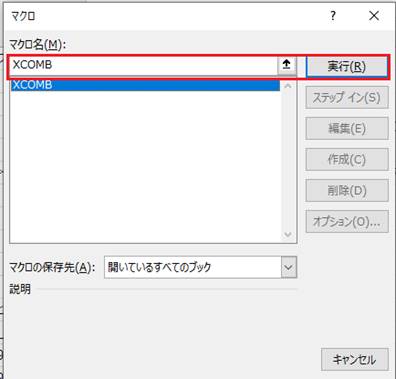

<XCOMBマクロの 起動>

*燃焼圧解析マクロ「XCOMB」はワークブック内で保護されており誤操作により削除できなくなっています.

<ライセンス>

アドイン方式からマクロ方式への変更に合わせライセンスもノードロックタイプからドングルキー方式の

フローティングライセンスに変更されました.

<機能>

◆解析用データ作成

Excelセルに入力されたクランク角と圧力データおよびエンジン諸元から燃焼解析用データシートを作成

圧力データはサイクル毎に切り分けられた並列データと計測データが時系列で出力された直列データのどちらにも対応

◆計測値補正

TDC割り出しが十分でない場合、独自の処理により圧力データの零点とTDC位置を同時補正します.

◆統計解析

・サイクルのトレンド解析(平均、変動、最大、最小)

・サイクル抽出:検索条件に合うサイクルの抽出

◆燃焼圧解析

◇P-θデータから熱発生率計算:クランク角毎の圧力を元に精緻な熱力学計算により熱発生率を計算

◇Pmaxから熱発生率計算:クランク角d−多がない場合、Pmax値から熱発生率を推定

◆熱発生率のWiebe関数近似

◇圧力のアンサンブル平均より:全サイクルの圧力のアンサンブル平均を元に熱発生率をWiebe関数で近似します

◇熱発生率の平均プロフィルより:全サイクルの熱発生率をWiebe関数で近似し熱発生率の変動を求めます.

サイクル変動が大きい場合にはこの方法の方が適しています.

<XCOMB紹介YouTube動画>

<XCOMB紹介YouTube動画> <XCOMB

Tutorial-2 熱発生率計算とWiebe関数近似> <XCOMB

Tutorial-3 Pmaxから熱発生率推定>